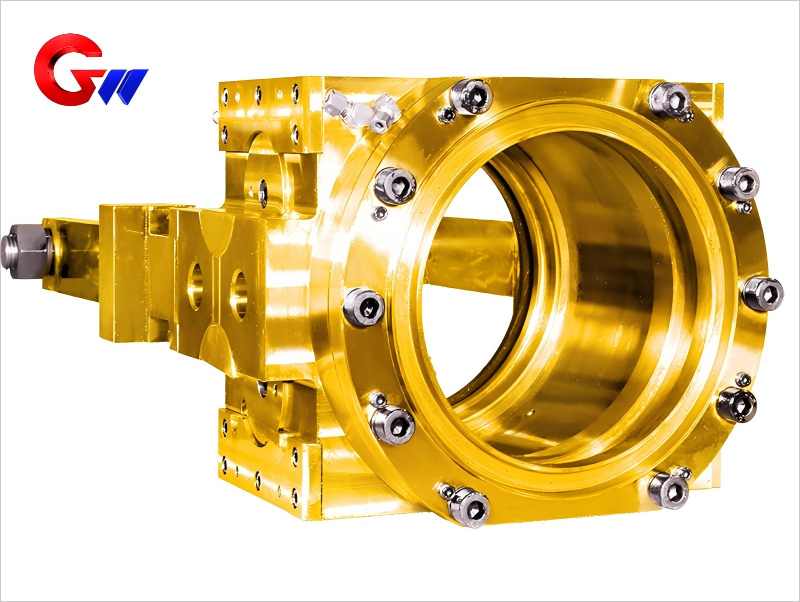

Laminoir à froid du bloc de roulement à rouleaux de travail côté fonctionnement

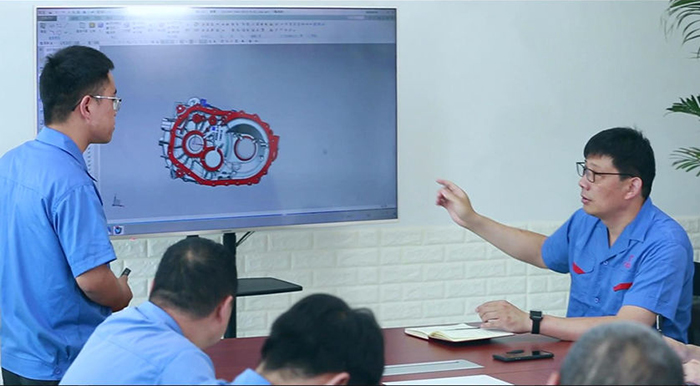

Fonctions principales et exigences relatives aux conditions de fonctionnement du siège de roulement du rouleau de travail du côté de fonctionnement du laminoir à froid

Fonctions principales

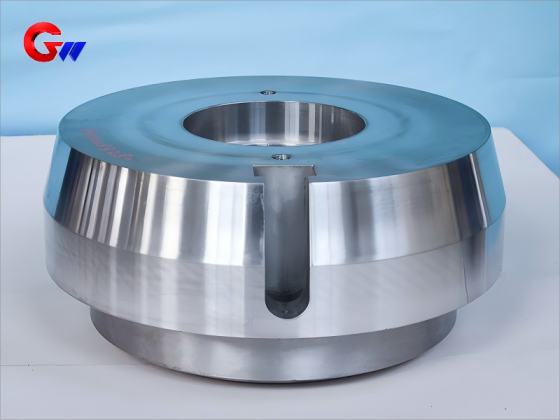

Positionnement de haute précision : Assurez-vous que le faux-rond radial du cylindre de travail est ≤ 0,01 mm (avec une tolérance d'épaisseur de ± 1 μ m pour le laminage de bandes d'acier minces)

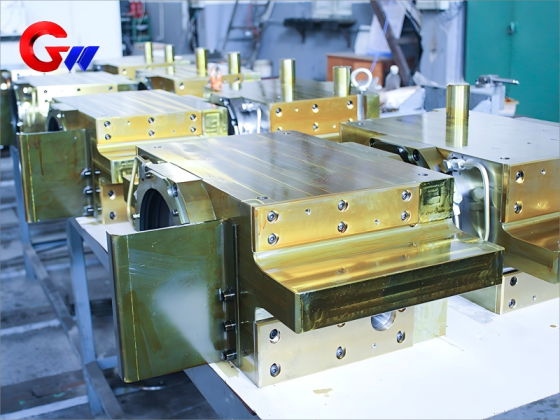

Changement rapide de rouleau : Mécanisme de verrouillage hydraulique intégré (temps de changement de rouleau ≤ 10 minutes)

Suppression des vibrations : Contrôle des vibrations haute fréquence à 20-500 Hz (amplitude ≤ 0,5 μ m)

Modèles compatibles

UC-MILL à six rouleaux : épaisseur de laminage de 0,1 à 2,0 mm en acier inoxydable/acier au silicium

Laminoir Sendzimir à vingt rouleaux : production de bandes ultra-fines (0,02-0,2 mm)

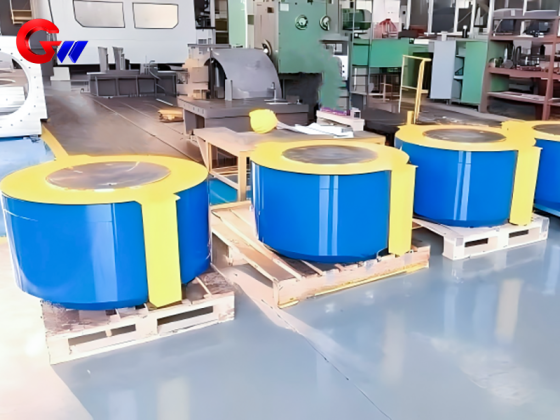

- GW Precision

- Luoyang, Chine

- Stipulation contractuelle

- La capacité annuelle est de 1000 pièces

- information

Laminoir à froid du bloc de roulement à rouleaux de travail côté fonctionnement

Spécifications des matériaux et du traitement thermique du siège du roulement à rouleaux de travail

Matériau principal

Marque : Fonte ductile QT600-3 (EN-GJS-600-3)

Optimisation des ingrédients :

|Élément | C 3,6-3,8 | Si 2,2-2,5 | Mn ≤ 0,3 | Mg 0,03-0,05|

Caractéristiques de performance :

Caractéristiques d'amortissement (taux d'atténuation des vibrations ≥ 35 %)

Meilleur rapport résistance/poids que l'acier moulé (densité 7,1 g/cm³)

Matériaux des composants clés du siège de roulement à rouleaux de travail

Traitement de surface du traitement thermique des matériaux des composants

Corps de roulement à rouleaux de travail QT600-3, trempe isotherme, grenaillage, renforcement (0,3 mA)

Revêtement résistant à l'usure GCr15SiMn traitement à froid profond avec chromage dur (20 μ m)

Composant d'étanchéité PTFE+316L - microtexture laser

Procédé de traitement thermique des sièges de roulements à rouleaux de précision GW

Trempe isotherme :

900 ℃ × 2 h → Trempe au bain de sel (300 ℃ × 1 h) → Refroidissement par air

Traitement de stabilité dimensionnelle :

180 ℃ × vieillissement de 24 h (changement de taille ≤ 0,005 %)

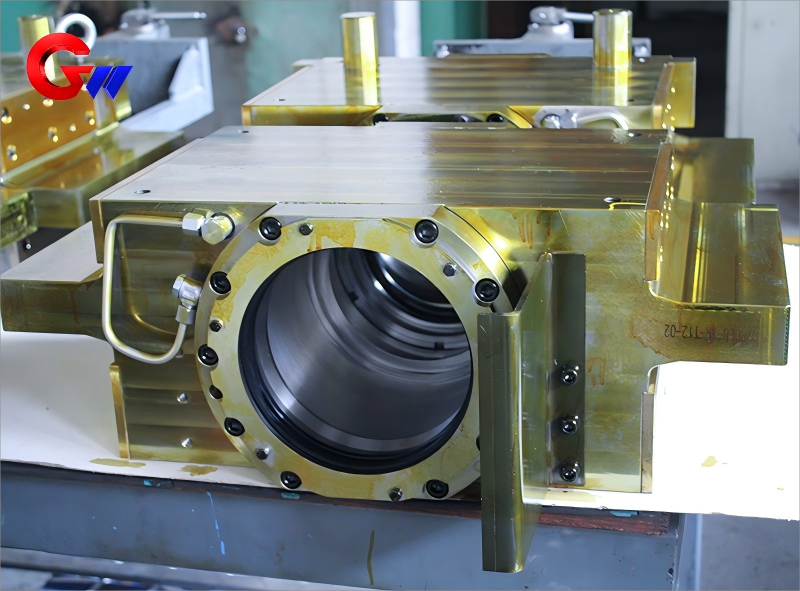

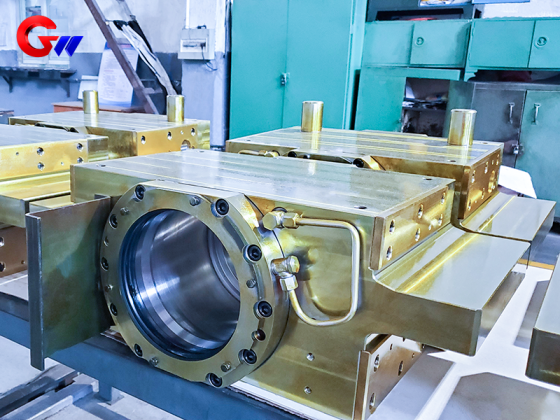

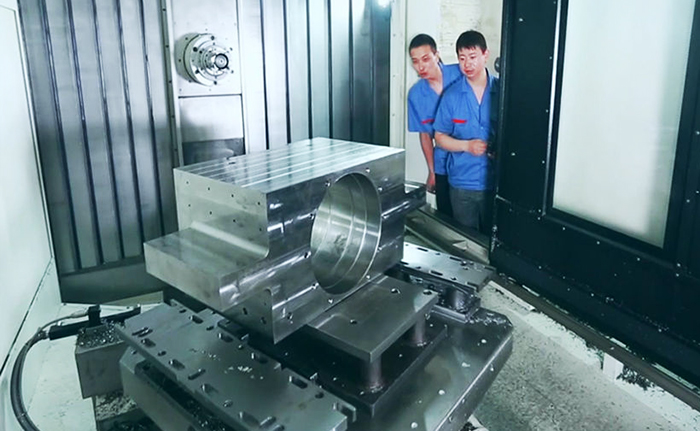

1、 Centre d'usinage vertical :Selon la forme de la vue, profondeur de fraisage de 5 mm pour trouver la courroie positive (chaque côté a de la place pour 1,5 à 2 mm) ; nettoyer et enlever les bavures du bord tranchant pour l'inspection. (première pièce à inspecter)

2、 Aléseuse horizontale :On constate qu'une marge de 1,5 à 2 mm est réservée à chaque surface de la courroie normale, et la marge de la rainure dans la vue est de 1,5 à 2 mm ; la marge du trou dans le trou est de 3 à 4 mm ; la longueur de chaque trou est de 2 à 3 mm ; et le bord clair est utilisé pour éliminer le bord tranchant de la bavure pour l'inspection. (première pièce pour l'inspection)

3、 Centre d'usinage vertical :Fraisage de finition selon les exigences (surface d'ajustement sans tolérance), longueur de fraisage pour trouver la bonne profondeur de bord de 5 mm ; alésage selon les exigences, chaque côté de la quantité résiduelle de 1 ≤ 1,5 mm ; chaque longueur de trou selon les exigences, et pointez vers les deux extrémités du trou central du trou ; pour assurer la tolérance dimensionnelle et la tolérance de forme et de position.

4、 Centre d'usinage horizontal :l'outillage supérieur, la longueur d'alignement et le bord d'alignement sont basés sur le trou central, et tous les côtés répondent aux exigences ; et pointez le trou central de chaque trou sur la face d'extrémité pour assurer la tolérance de chaque dimension et forme ; traitement en profondeur du trou selon les exigences ; assurer la tolérance dimensionnelle ;

5、 Centre d'usinage vertical : Au trou d'origine comme référence, trou d'alésage fin, selon les exigences;Traitement du trou en fonction de la différence, puis utilisation d'un couteau roulant pour rouler la surface du trou;Pour garantir la tolérance de chaque trou, un test doit être effectué pour conserver la tolérance de 1 mm avant l'usinage à la dimension.Nettoyez et retirez les bords tranchants des bavures pour inspection.

6、 Travail sur établi:Chaque trou inférieur de filetage est positionné selon les exigences.

7、 Travail sur établi: Autres perçages de trous d'huile et de trous de vis ; Nettoyer et éliminer les bords tranchants des bavures pour inspection. (première pièce à inspecter)

8、 Inspection finale : éliminer les bords tranchants des bavures en les nettoyant et en les envoyant pour inspection, et émettre une liste d'inspection.

Précision d'usinage mécanique du siège de roulement à rouleaux de travail

Tolérances dimensionnelles critiques

Méthode d'essai du niveau de tolérance des pièces usinées

Jauge électronique de trou de roulement (Φ 200-400 mm) IT4 + testeur de circularité

Planéité de la surface d'installation du vérin hydraulique 0,01 mm cristal plat optique

Machine de mesure tridimensionnelle à niveau H6 pour trou de goupille de positionnement

Tolérance de position

Cylindricité du trou de roulement ≤ 0,003 mm

Verticalité de chaque surface d'installation ≤ 0,005 mm/100 mm

Système de gestion de la qualité parfait, garantie de service après-vente efficace, de sorte que les produits de siège de roulement à rouleaux de travail de l'entreprise ont gagné une bonne réputation.

Système de lubrification et d'étanchéité du siège du roulement de la roulette de travail

Système de lubrification air-huile

Huile : Ester synthétique ISO VG 68 (contenant un additif MoS₂)

Paramètres:

Volume d'huile 0,05 ml/heure

Pression d'air 0,4-0,6 MPa

Fréquence 2-5 Hz (réglée automatiquement avec la vitesse de roulement)

Scellage en plusieurs étapes

Première étape : Joint magnétique fluide (résistance à la pression de 0,15 MPa)

Deuxième étape : Garniture mécanique en carbure de silicium

Troisième étape : joint d'étanchéité au gaz de type labyrinthe (protection N2)