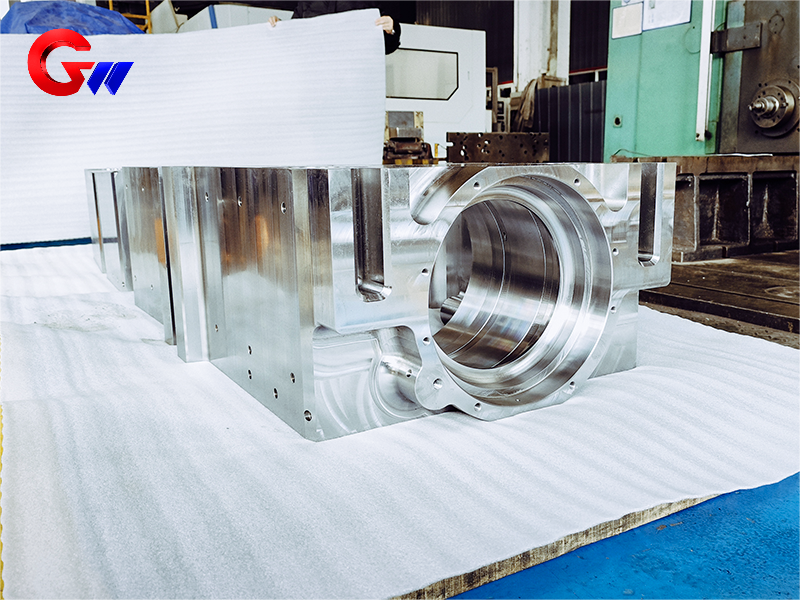

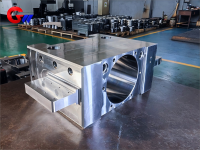

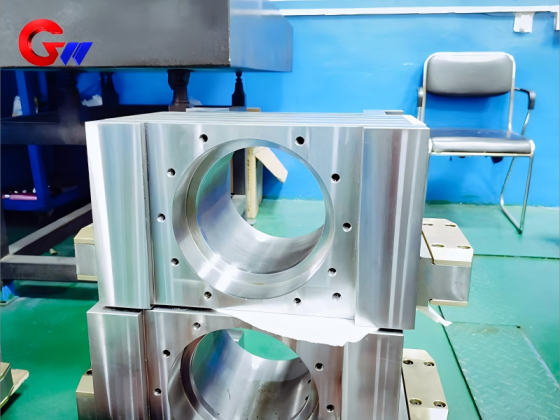

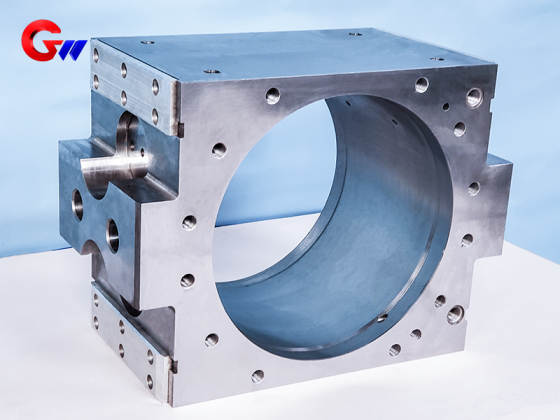

Laminoir à métaux non ferreux pour support de palier en acier moulé

Principaux produits : Tous types de blocs de roulement de broyeur (rouleau), de blocs de rouleaux de pliage et d'autres pièces de précision de broyeur, la précision de ces produits affecte directement la précision du broyeur affecte directement la qualité des produits fabriqués par le broyeur.

Le type est un support de roulement en acier moulé et peut également accepter d'autres personnalisations non standard des clients.

Support de palier en acier moulé de précision GW Matériau :

cylindre de travail (pièces forgées) : acier 45, 40Cr, 42CrMo

rouleau de support (pièces moulées) : zg310-570, zg270-500.

- Guangwei Manufacturing Precision

- Luoyang, Chine

- Stipulation contractuelle

- information

Laminoir à métaux non ferreux pour support de palier en acier moulé

Sélection du matériau du support de palier en acier moulé pour laminoir à métaux non ferreux

1. Matériaux communs

Acier moulé à faible alliage et à haute température (choix préféré) :

ZG20CrMoV:

Ingrédients : C 0,17-0,25%,Cr 1,0-1,5%,Environ 0,3 à 0,6 %,À 0,1-0,3%;

Performances : Résistance à haute température (σ b ≥ 450 MPa à 500 ℃), résistance à la corrosion sulfureuse (taux de corrosion annuel < 0,1 mm dans un environnement H₂S).

ZG1Cr18Ni9Ti (acier inoxydable austénitique) : utilisé pour les conditions de forte corrosion (comme les laminoirs refroidis à l'eau de mer), mais avec un coût élevé.

2. Modification matérielle

Traitement de surface :

Revêtement Al2O3-TiO2 par projection thermique (projection plasma, épaisseur 0,3 mm) : résistance à la corrosion augmentée de 8 fois ;

Revêtement laser de Ni60WC : la dureté de la surface de friction atteint HRC60 et la durée de vie est prolongée de trois fois.

Procédé de production et de fabrication de supports de paliers en acier moulé pour laminoirs de métaux non ferreux

1. Processus de moulage

Conception du moule :

Moule en sable en résine imprimé en 3D (niveau de précision CT8), avec une marge de retrait de 2 % réservée (coefficient de dilatation linéaire ZG20CrMoV 12,5 × 10 ⁻⁶/℃).

Fondre et couler :

Four à fréquence intermédiaire + affinage LF (1600 ℃), ajout d'éléments de terres rares (0,03 % Ce) pour purifier l'acier en fusion ;

Coulée par le bas (température de coulée 1550 ℃), avec agent chauffant recouvrant la colonne montante pour éviter le rétrécissement.

Traitement thermique :

Normalisation + revenu : 920 ℃ × 4h refroidissement à l'air + 650 ℃ × 6h, pour éliminer les contraintes de coulée (contrainte résiduelle ≤ 80 MPa).

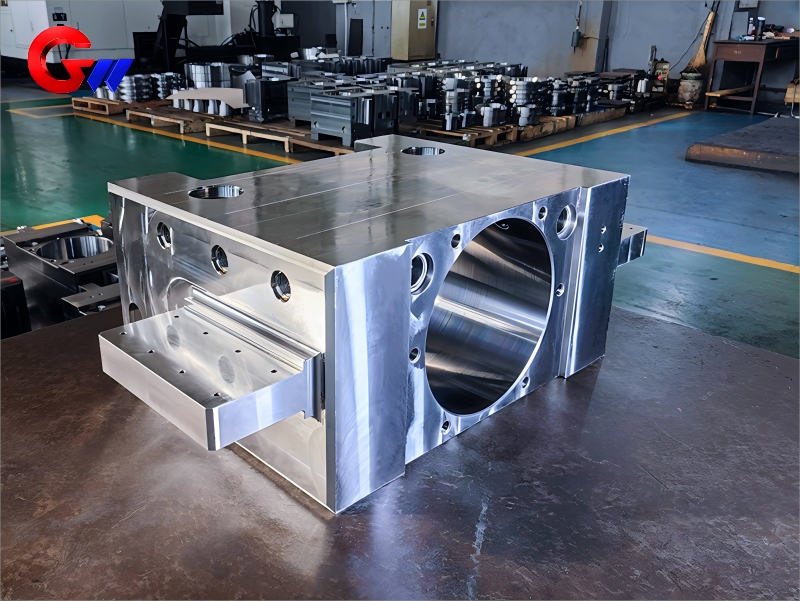

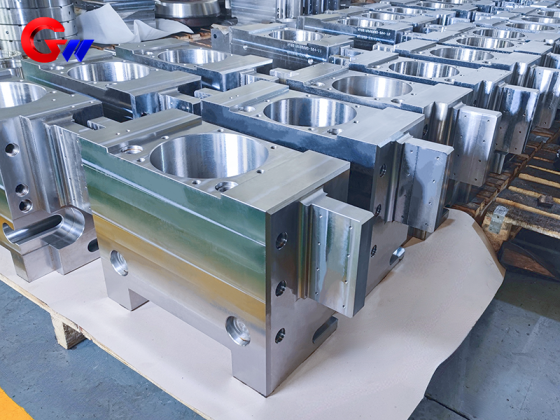

2. Traitement mécanique

Usinage grossier :

Surface de référence de fraisage Longmen (planéité 0,08 mm/m), canal d'eau de refroidissement pour perçage de trous profonds (Φ 25 ± 0,3 mm).

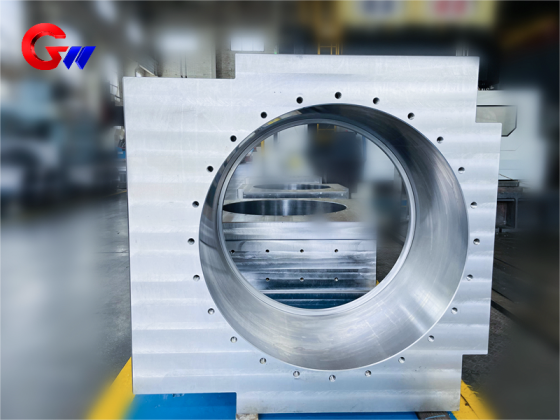

Usinage de précision :

Usinage de trous de roulement :

Alésage ébauche (nuance IT8) → nitruration (dureté HV850) → alésage de précision (nuance IT6, circularité ≤ 0,01 mm) ;

Le polissage miroir de la surface intérieure (Ra ≤ 0,8 μ m) réduit les frottements.

3. Renforcement et test

Renforcement de surface :

Nitruration ionique : 520 ℃ pendant 30 heures, avec une épaisseur de couche de 0,4 mm (dureté superficielle HV950) ;

Réponse temporelle aux vibrations (VSR) : élimine les contraintes d'usinage (amplitude 0,5 mm, fréquence 50 Hz).

Contrôle non destructif :

Scanner industriel : détection des pores internes (défaut ≤ Φ 1,5 mm) ;

Essai de ressuage fluorescent (ASTM E1417) : sensibilité de détection de fissures de 0,01 mm.

4. Assemblage et anti-corrosion

Système d'étanchéité :

Adoptant une bague d'étanchéité en caoutchouc fluoré (résistant à la température jusqu'à 250 ℃) et une structure d'étanchéité à labyrinthe ;

Revêtement anticorrosion :

Résine de silicone modifiée époxy en spray (résistante aux acides et aux alcalis, épaisseur 150 μ m).

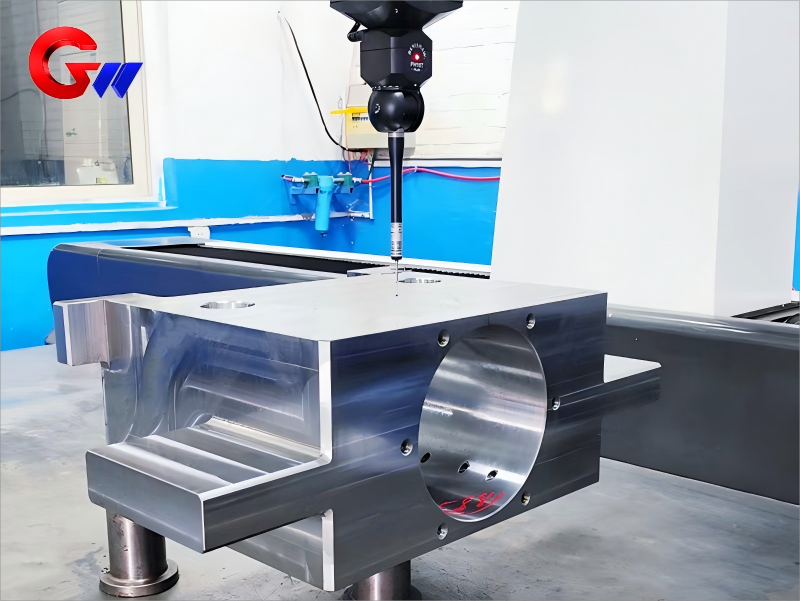

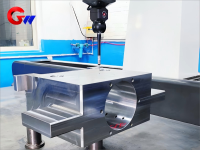

Équipements technologiques et de processus

L'agencement scientifique et raisonnable du traitement technologique améliore la précision, la rationalité et la stabilité du traitement des produits de support de roulement en acier moulé et garantit la qualité.

Programmation d'usinage CNC

Les programmeurs utilisent le traitement de simulation PC pour exécuter le programme, optimiser les lignes de traitement et organiser raisonnablement les outils de traitement, de sorte que le traitement de la pièce soit plus précis avec des lignes de couteau nettes et belles.